株式会社トゥーマーカープロダクツ 製造部 製造1課 品質管理 グループリーダー

Q:所属している部署やご自身の仕事内容を教えてください

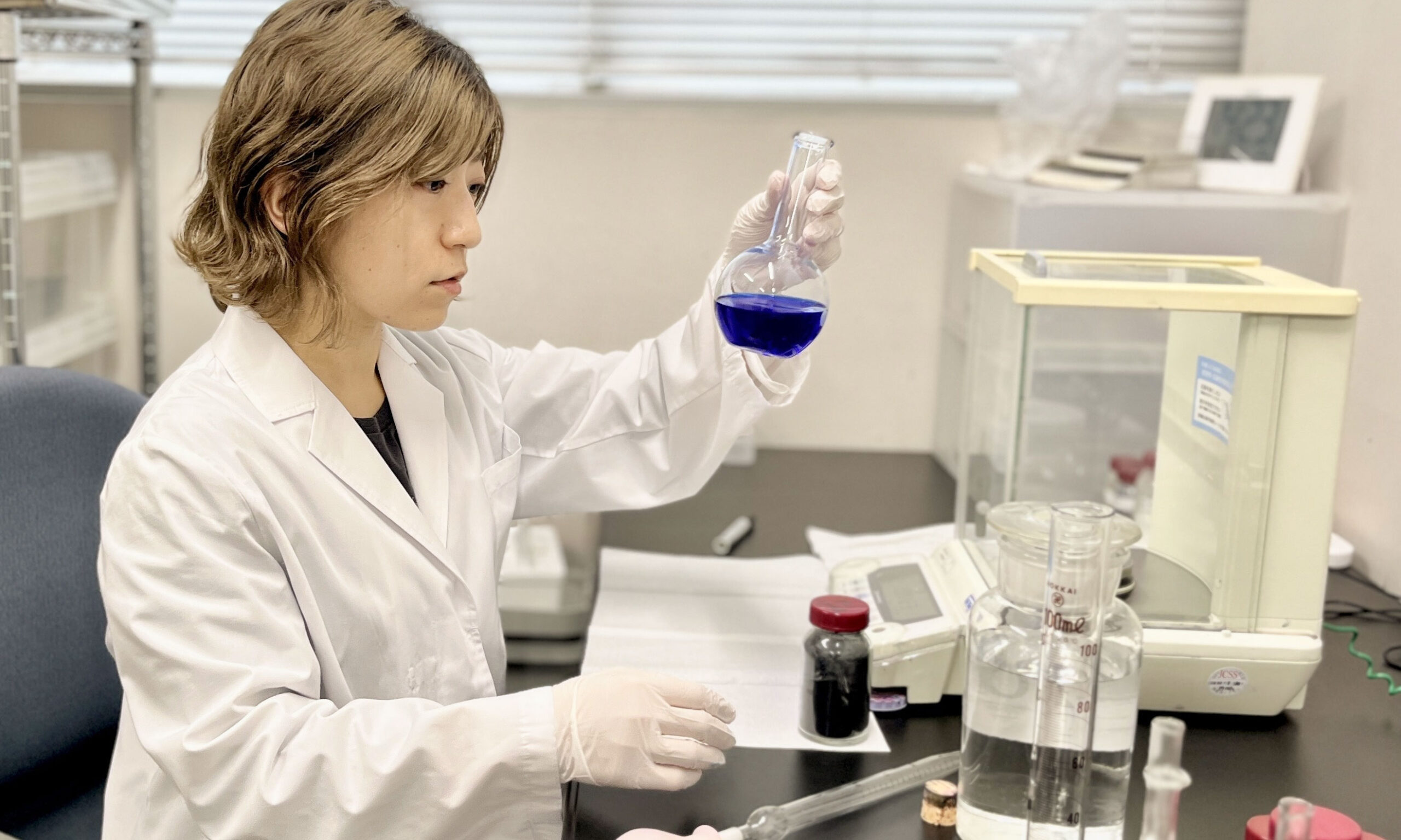

コピックアルコールインク358色の色管理をしています。主な業務は大きく2つあります。

1つめは、日々製造されるインクの色を確認し、合否判定をおこなうことです。全世界で使用されているコピックのインク色は、すべて私が最終確認したものが出荷されています。コピックは小ロットで1日に多くの色を製造するため、これまで約10万回の色判定をしてきました。

2つめは、品質の維持向上のための調色業務です。原材料である染料のブレが色のブレに繋がらないように、配合比を調整し、常に同じ色を再現できるようレシピ管理をしています。一般の方では識別が難しいほどの微細な色の違いを見極め、さらに微調整していくことで358色の品質を安定してお届けしています。

Q:入社してから、どんな部署や仕事を経験してきましたか?

新卒で入社後、まずは営業に配属されました。学生時代からコピックを愛用していたこともあり、その後マーケティングへ異動し、SNSの運用やコピック教室インストラクター、限定セットの企画開発などを担当しました。お客様の声を間近で伺いながら製品の魅力を伝える仕事を通じて、コピックへの愛情と期待を肌で感じられたことは、今でも私の原動力になっています。その後、全色の特徴を把握していたことや、ユーザー目線で品質を見られる点が評価され、品質管理へ異動しました。なお大学では美術史を専攻しており、画材や色との縁はありましたが、品質管理の知識や色の識別技能は入社後に培ったものです。

Q:どんなときに仕事の楽しさ・やりがいを感じますか?

コピック358色はすべて「誰かのお気に入りの色」です。ユーザーの方が人物の髪や瞳の色を番号で指定していたり、イベントで「好きな色は?」と尋ねると迷わず「○○(色番号)!」と返してくださる方が多くいたり、どの色も誰かの大切な色ということを常に忘れないようにしています。だからこそ、358色を常に同じ品質でお届けすることが私の使命です。色管理には非常に繊細な判断が求められますが、その緊張感の中に大きなやりがいがあります。

「今日はどの色を使おうかな」と選べるワクワク感と、「いつでもペン先から同じ色が出る」という当たり前の安心感。その両方を支える存在でいられることに、この仕事の楽しさを感じています。

Q:これまでで一番印象に残っているエピソードを教えてください

BV13 「Hydrangea Blue(アジサイの青)」という青紫色を調合していたときのことです。青紫色といっても、実はレシピには複数の染料が少しずつ調合されています。調合を終えてふと作業台を見ると、調合に使ったブルーやピンクで染まったペーパーウエスがいくつも広がっていました。それはまるで、色とりどりのアジサイが咲き誇っているようで、「この色名はここから来たのかもしれない」と思うほどの美しさでした。お客様にはお見せできない裏側にはなりますが、色づく瞬間に立ち会えることは、調色に携わる者だけが味わえる小さなご褒美だと思っています。

Q:今後の目標を教えてください

コピック358色が、いつ手に取っても変わらず描けるという「当たり前」は、実はとても繊細な品質の積み重ねで成り立っています。今後はその品質を、誰が担っても安定して支えられる仕組みへと進化させていきたいと考えています。そのために私自身が培ってきた色判定や調色の知見を体系化し、次の世代へしっかり継承するために、現在は色彩識別技能養成プログラムの構築を進めています。「この色があるから描ける」と思っていただける安心とワクワクをこれからも守り続けられるよう、私自身成長しながら後進の育成に力を入れていくことが今の目標です。

Q:お休みの日はどのように過ごしていますか?

休日は、「AZUKI」というよさこいチームで稽古をしています。夏のシーズンになると、本場・高知県のよさこい祭りをはじめ全国各地のお祭りへ遠征し、演舞をしています。2025年にはそのご縁から、大阪万博のシャインハットで行われたダンス公演にも出演させていただきました。踊りは一見アウトプットのように見えますが、実は自分の身体や感覚と向き合う時間でもあり、メンバーや観客の方とのノンバーバルな対話でもあります。微細な変化を感じ取りそれを表現に変えていく過程に、とても奥深い楽しさがあります。仕事とはまた違う形で“色”を表す時間として、大切にしています。

1日のスケジュール

| 8:05 | 出社 駅に集合し、社用車で事業所へ。 |

| 8:30 | 始業、朝礼 今日のタスクの確認、チーム内での共有事項の整理。 |

| 10:00 | 研究開発課とwebミーティング 新規導入を検討している原材料の実験結果の報告。 |

| 12:00 | 昼休み お弁当派です。 |

| 13:00 | 色判定 午前中に製造完了したインクを、検査用紙に筆記し色の合否判定。 |

| 14:00 | 前日の調色作業の続き フラスコサイズの少量インクを作成。 少しずつ配合を変えて色が合うまで調色し、レシピを改訂。 |

| 16:00 | 原価分析 少人数の部署なので、事業所運営にも参画。 全色分の製造レシピと製造数をもとに、原材料使用量を算出。 |

| 17:00 | 退社 夕飯の買い物をして帰宅。 |

※情報は取材当時のものです。